日本东北大学的研究人员利用先进的激光3D打印技术,成功研制出兼具轻量化和高强度的钢铝合金汽车部件,为汽车制造领域带来革新。

项目背景

金属3D打印涉及逐层构建物体,利用热量将金属层粘合在一起。相比较传统制造工艺,不仅精度更高,而且能够创建独特的、高度可定制的形状,同时最大限度地减少材料浪费。3D打印的一个关键优势是能够生产多材料结构,这种结构可以战略性地组合不同的材料以优化组件的性能,在汽车轻量化方面潜力巨大。

钢铝等不同金属结合时,界面处容易形成Al₅Fe₂和Al₁₃Fe₄等脆性金属间化合物,影响部件强度。

项目介绍

东北大学材料研究所和新产业创造孵化中心的研究团队利用激光粉末床熔融(L-PBF)技术,通过提高激光扫描速度,实现了非平衡凝固,有效抑制了脆性金属间化合物的形成。高速扫描减少了溶质分配,从而强化了钢铝合金界面结合强度,最终获得兼具轻量化和高强度的钢铝合金。

研究团队基于上述技术突破,成功制造出全球首个全尺寸3D打印汽车多材料悬挂塔(suspension tower)原型,验证了该技术的实用性。该研究成果已于2024年11月19日发表于《增材制造》(Additive Manufacturing)杂志。

团队计划将此技术应用于其他金属组合,以解决类似的结合问题,拓展应用领域。

优势

- 轻量化:3D打印技术使汽车部件能够以复杂的方式设计,最大限度地减少材料使用,从而实现轻量化。

- 高强度:通过优化材料组合和界面结合强度,3D打印的钢铝合金部件具有高强度,满足汽车安全要求。

- 定制化:3D打印技术使汽车部件能够高度定制,满足不同的设计需求。

- 效率高:3D打印缩短了生产时间,提高了效率。

- 环保:减少材料浪费和能耗,促进环保。

应用

3D打印钢铝合金汽车部件的潜在应用领域包括:

- 悬架系统

- 底盘部件

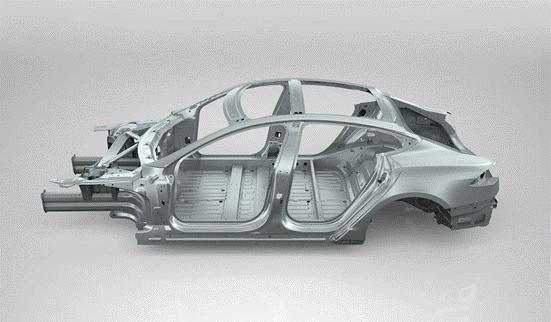

- 车身面板

- 传动系统

- 内饰组件

结论

日本东北大学的这项研究突破为汽车制造领域带来了革命性的创新。通过利用3D打印技术,汽车制造商现在可以生产兼具轻量化和高强度的汽车部件,这些部件具有高度可定制性和效率。该技术有望显著降低汽车重量,提高燃料效率,并为汽车设计开辟新的可能性。

发表评论